Artykuł o stopach magnezu o podwyższonej wytrzymałości.

Autorem artykułu jest Pan dr inż. Andrzej Stwora – serdecznie dziękujemy!

Stopy magnezu o podwyższonej wytrzymałości przetwarzane technologią Selektywnego Topienia Laserowego do zastosowań lotniczych i kosmicznych

Dynamiczny rozwój technologii przyrostowych (Additive Manufacturing, AM) otwiera nowe możliwości w projektowaniu i wytwarzaniu elementów konstrukcyjnych o złożonej geometrii, niskiej masie i wysokiej wytrzymałości mechanicznej. Jednym z najbardziej perspektywicznych kierunków badań jest wykorzystanie w tych procesach stopów magnezu, które charakteryzują się najniższą gęstością spośród metali konstrukcyjnych, a jednocześnie korzystnym stosunkiem wytrzymałości do masy.

W przemyśle lotniczym i kosmicznym od wielu lat intensywnie wykorzystuje się stopy tytanu oraz aluminium, zwłaszcza Ti6Al4V i AlSi10Mg, które dzięki korzystnemu stosunkowi wytrzymałości do masy, wysokiej odporności korozyjnej i termicznej, a także dobrej spiekalności proszków, stały się podstawowymi materiałami stosowanymi w technologiach przyrostowych, takich jak selektywne topienie laserowe (SLM) czy elektronowe topienie wiązkowe (EBM).

Stop Ti6Al4V jest obecnie najczęściej wykorzystywanym materiałem metalicznym w druku 3D dla sektora kosmicznego. Wykonuje się z niego m.in. elementy konstrukcyjne satelitów, mocowania, wsporniki, złącza, korpusy zaworów, a także części silników rakietowych i systemów paliwowych. Charakteryzuje się bardzo wysoką wytrzymałością mechaniczną, stabilnością wymiarową oraz odpornością na ekstremalne temperatury, jednak jego wadą jest stosunkowo wysoka gęstość (ok. 4,43 g/cm³) i wysoki koszt proszku, co ogranicza jego zastosowanie w konstrukcjach, gdzie priorytetem jest minimalizacja masy.

Z kolei AlSi10Mg stanowi standardowy materiał stosowany w technologiach addytywnych dla przemysłu lotniczego dzięki dobrym właściwościom mechanicznym, niskiej gęstości (ok. 2,65 g/cm³) oraz dobrej spiekalności proszku aluminiowego. Wykorzystuje się go m.in. do produkcji lekkich elementów strukturalnych, obudów elektroniki, radiatorów i elementów nośnych. Niemniej jednak, w przypadku zastosowań kosmicznych, ograniczeniem pozostaje stosunkowo niższa odporność zmęczeniowa oraz przewodność cieplna i mechaniczna niż w przypadku stopów tytanu.

W tym kontekście coraz większe zainteresowanie budzą stopy magnezu, a w szczególności z GRUPY (Mg–Al–Zn) m.in. AZ91E, który charakteryzuje się najniższą gęstością spośród metali konstrukcyjnych (ok. 1,8 g/cm³) przy jednoczesnym zachowaniu korzystnych właściwości mechanicznych. Stop ten wykazuje bardzo dobry stosunek wytrzymałości do masy, wysoką tłumienność drgań, dobrą obrabialność oraz właściwości antykorozyjne w warunkach kontrolowanych. Dzięki tym cechom może być wykorzystywany do zastosowań w lekkich konstrukcjach kosmicznych, takich jak zbiorniki paliwowe, elementy obudów instrumentów, wsporniki czy elementy systemów strukturalnych rakiet i satelitów, gdzie każdy gram masy ma krytyczne znaczenie.

Dotychczas ograniczeniem w zastosowaniu AZ91E w technologiach przyrostowych było ryzyko samozapłonu proszku magnezowego oraz brak opracowanych, bezpiecznych parametrów procesu SLM umożliwiających uzyskanie materiału o wysokiej gęstości i niskiej porowatości. Opracowanie stabilnego procesu druku 3D ze stopów magnezu, wspomaganego modyfikacją składu chemicznego (np. dodatkiem Ti6Al4V lub Sc) oraz wsparciem badań nad mikrostrukturą, porowatością, wytrzymałością zmęczeniową i korozją, stanowi zatem kluczowy krok w kierunku rozwoju nowej generacji ultralekkich materiałów konstrukcyjnych dla przemysłu lotniczego i kosmicznego.

Odniesienia do prac NASA/ESA

- NASA w dokumencie „Additive Manufacturing for Aerospace Applications” wskazuje, że metalowe technologie AM pozwalają redukować czas realizacji oraz obniżać koszty produkcji o ponad 50% w porównaniu z tradycyjnymi metodami, co stanowi znaczący impuls dla sektora rakietowego i kosmicznego.

- W raporcie NASA „Introduction to Additive Manufacturing for Propulsion Systems” autorzy podkreślają, że AM umożliwia nową geometrię, konsolidację podzespołów i uzyskanie funkcji wcześniej niedostępnych w konwencjonalnym wytwarzaniu.

- W pracy przeglądowej „Metal Additive Manufacturing in Aerospace” autorstwa Blakey-Milner i in. (2021) wskazano, że stopy tytanu i aluminium dominują w AM dla lotnictwa i kosmosu, jednak przyszłe zastosowania wymagają materiałów lżejszych i bardziej wytrzymałych.

- Choć konkretna praca ESA dotycząca stopów magnezu w AM może nie być szeroko rozpowszechniona, generalne roadmapy i programy ESA dotyczące technologii przyrostowych wskazują na konieczność lekkich konstrukcji i materiałów o wyższej wytrzymałości dla misji kosmicznych — co potwierdza zasadność opracowania stopów magnezu w AM.

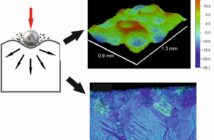

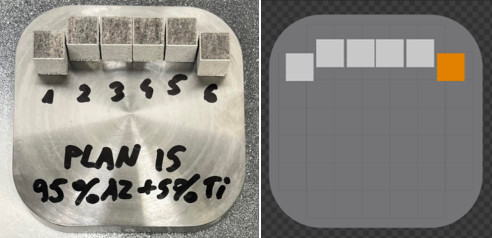

Próbki ze stopu magnezu 95%AZ91E+5%Ti6Al4V wytworzone w technologii SLM (Selektywne topienie laserowe) / Credits – Sieć Badawcza Łukasiewicz – Krakowski Instytut Technologiczny w Krakowie

Realizowany projekt wpisuje się w globalny trend rozwoju technologii przyrostowych dla przemysłu lotniczego i kosmicznego, ukierunkowany na redukcję masy konstrukcji, zwiększenie ich wytrzymałości oraz optymalizację procesów wytwarzania. Podczas gdy obecnie stosowane materiały, takie jak Ti6Al4V czy AlSi10Mg, zdominowały rynek ze względu na wysoką dostępność i sprawdzoną technologię druku 3D, ich dalszy potencjał rozwojowy jest ograniczany przez gęstość materiału, wysokie koszty proszków metalicznych oraz trudności w dalszej redukcji masy komponentów.

Zastosowanie w technologiach przyrostowych stopu magnezu AZ91E, będący tematem przewodnim projektu stanowi zatem nowy kierunek rozwoju w dziedzinie lekkich materiałów metalicznych. AZ91E charakteryzuje się:

- najniższą gęstością spośród metali konstrukcyjnych (ok. 1,8 g/cm³), co pozwala na znaczną redukcję masy elementów,

- wysokim stosunkiem wytrzymałości do masy, istotnym w zastosowaniach rakietowych i satelitarnych,

- dobrą obrabialnością i podatnością na modyfikację składu chemicznego, umożliwiającą poprawę jego właściwości mechanicznych,

- wysoką zdolnością tłumienia drgań, szczególnie pożądaną w systemach napędowych i nośnych,

- oraz dobrą odpornością na korozję po odpowiedniej obróbce powierzchniowej lub cieplnej.

W ramach projektu opracowywane są nowe mieszaniny proszkowe na bazie AZ91E z dodatkami Ti6Al4V i Sc, które mają na celu dalsze zwiększenie gęstości, wytrzymałości mechanicznej oraz odporności zmęczeniowej wytwarzanych elementów. Optymalizacja parametrów procesu SLM (Selective Laser Melting) oraz zastosowanie dogęszczania metodą HIP (Hot Isostatic Pressing) umożliwią uzyskanie materiału o niskiej porowatości i wysokiej szczelności, niezbędnej dla elementów takich jak zbiorniki paliwowe rakiet suborbitalnych.

Projekt ma zatem charakter pionierski – po raz pierwszy podejmuje próbę opracowania bezpiecznej i powtarzalnej technologii przyrostowego wytwarzania ze stopów magnezu, co otworzy drogę do tworzenia ultralekkich komponentów o wysokiej trwałości eksploatacyjnej.

Wyniki badań przyczynią się do:

- rozszerzenia wiedzy o możliwościach przetwarzania proszków magnezowych w technologiach AM,

- opracowania nowych materiałów kompozytowych na bazie AZ91E,

- oraz zwiększenia konkurencyjności polskich ośrodków badawczych i przedsiębiorstw w obszarze nowoczesnych technologii kosmicznych.

Podsumowując, AZ91E, dzięki swojej wyjątkowej lekkości i korzystnym właściwościom mechanicznym, ma potencjał, by stać się kluczowym materiałem nowej generacji dla konstrukcji lotniczych i kosmicznych, stanowiąc alternatywę dla dotychczas dominujących stopów tytanu i aluminium.

Dr inż. Andrzej Stwora

10.2004 r.-03.2020 r. zatrudniony w Instytucie Zaawansowanych Technologii Wytwarzania. Od 04.2020 r. – obecnie Łukasiewicz – Krakowski Instytut Technologiczny w Krakowie, w Centrum Materiałów i Technologii Wytwarzania. Od początku pracy w Instytucie odpowiedzialny za realizację doświadczeń oraz rozwój wykorzystywanej aparatury badawczej z zakresu obróbki elektrochemicznej oraz przyrostowych metod wytwarzania i inżynierii odwrotnej. Od roku 2011 do chwili obecnej prowadzi prace związane z technologią Selektywnego Spiekania i Topienia Laserowego SLS/SLM. W ramach prowadzonych prac m.in. została przeprowadzona optymalizacja parametrów spiekania proszków stopu tytanu Ti6Al4V, Tytan – Tantal, Tytan – Molibden, czysty Tytan pod kątem dogęszczenia wyrobu.

Przedstawione wyniki badań zostały uzyskane w ramach realizacji projektu badawczo-rozwojowego finansowanego przez Narodowe Centrum Badań i Rozwoju (NCBR) w ramach programu LIDER XIV, Numer wniosku o dofinansowanie: 0238/L-14/2023

Wartość Projektu: 1 799 657,50 PLN

(Sieć Badawcza Łukasiewicz – Krakowski Instytut Technologiczny w Krakowie)